閱讀 5105 次 人造輕骨料在國內的生產應用及發展概況

摘要:眾所周知混凝土是由膠結料、骨料(粗、細)、摻合料、外加劑、水等經過配制而成的人造材料之一,也是目前世界上用量最大的人造材料。廣泛用于現代土建工程中的鐵路與公路的隧道、大橋、水利水電的大壩、電站、河道整治中的河堤、河壩、工業與民用建筑等各項工程中。...

人造輕骨料在國內的生產應用及發展概況

宋淑敏 陳烈芳

中國建筑學會輕骨料及輕骨料混凝土專業委員會

1、前言

眾所周知混凝土是由膠結料、骨料(粗、細)、摻合料、外加劑、水等經過配制而成的人造材料之一,也是目前世界上用量最大的人造材料。廣泛用于現代土建工程中的鐵路與公路的隧道、大橋、水利水電的大壩、電站、河道整治中的河堤、河壩、工業與民用建筑等各項工程中。隨著科學技術的進步和建筑結構日新月異地發展、更新,新技術、新成果不斷涌現,僅次于普通混凝土用量較大、干表觀密度不大于1950kg/m3的輕骨料混凝土,以其輕質高強、保溫隔熱、耐火抗震、抗凍和抗堿骨料反應等優良的性能,特別是用工業廢渣、城市廢棄物等為主要原料生產的綠色輕骨料替代天然骨料配制混凝土,減少了對天然資源的消耗,保護環境等獨特的經濟、技術優勢受到本領域相關人員的廣泛關注。 我國對輕骨料及輕骨料混凝土的開發研究,起步于上個世紀五十年代 。半個世紀后的今天,節能、節土、利廢、輕質多功能的人造輕骨料、輕骨料混凝土及其制品,廣泛受到建筑業界的青睞。現將近二十余年的生產和發展情況介紹如下:

2、國外情況

美國是世界上生產人造輕骨料最早的國家。長期以來,無論在生產產品的質量上和數量上,一直處在領先地位。同時 美國也是較早進行利用工業廢棄物生產輕骨料研究的國家,成果也比較突出。八十年代后,年產量一直穩定在2300萬立方米左右。

美國80%的輕骨料用來生產砌塊,占輕骨料應用市場的主導地位。其次很多的高層建筑也都是采用輕骨料混凝土建造的。如1967~1969年建造的52層、高218米、建筑面積為13萬平米休斯敦貝殼廣場大廈;1966~1973年建造的110層、高396米、世界上最受關注的建筑之一—紐約世貿易中心等。另外美國也是在橋梁工程中應用最多的國家,用輕骨料混凝土已修建了800多座橋梁。上世紀七十—八十年代,美國輕骨料的年產量近1700萬立方米時,其在橋梁工程中的用量位于榜首。

前蘇聯早在上世紀二十年代就開始研制人造輕骨料,發展速度較慢,遠遠落后于美國。70年趕上美國,75年超過美國,此時年產量已達到3600萬立方米。八十年代末達到5000萬立方米,是世界上生產輕骨料最多的國家。在前蘇聯有55%的大型墻板和95%的砌塊都是用輕骨料混凝土制作的,用于圍護結構。蘇聯解體后,隨著經濟的滑坡,使輕骨料的生產受到嚴重挫折,年產量有所減少,但是輕骨料混凝土在俄羅斯等國的民用建筑和橋梁工程中的應用依然十分廣泛。

北歐、西歐地區的人造輕骨料生產技術比較先進。如丹麥59年研制成功大型雙筒回轉窯窯內制粒焙燒工藝技術和設備,其年生產能力15~25萬立方米。目前世界各地已建有該生產線50余條,其中歐洲就有34條,年總產量1000萬立方米,占目前北歐,西歐地區年總產量的65%左右。英國63年就研制成功用燒結機生產人造輕骨料—燒結粉煤灰陶粒(Lytag),每條生產線年生產能力15~25萬立方米。從八十年代末至今陸續在英國、荷蘭、波蘭、印度、中國等國家建成10余條生產線。北歐、西歐地區人造輕骨料混凝土應用技術,特別是在橋梁結構工程中的應用技術更具特色。德國、荷蘭早在上個世紀六十年代末就將輕骨料混凝土應用于大跨徑橋梁上。挪威自87年以來,已經用高強輕骨料混凝土建造了11座橋梁,其中99年建成的2座世界上最長的懸臂法施工的橋梁,主跨分別為301米和298米,在其中部的184米和224米段,采用了密度為1940 kg/m3、LC60級的輕骨料混凝土,是當今世界上結構輕骨料混凝土應用技術水平最高的國家之一。

日本是個多地震的國家,十分重視輕骨料混凝土在各種工程中的應用。二十世紀六十年代后期,才開始生產人造輕骨料。與歐美等國家相比,雖然起步較晚,但發展速度很快。如65年年產量180萬立方米,69年就達到280萬立方米,從64年到83年的二十年間,360例輕骨料混凝土工程中,88%是用于橋梁工程。最著名的橫濱亮馬大廈是93年建成的,70層、高296米,成為當時日本最高的建筑。近幾年來,又將輕骨料混凝土用于鐵路橋梁工程,新建或改建5座新干線鐵路橋梁。在研制生產低吸水率,高強度的高性能輕骨料方面也頗有建樹。基于原料資源、環保要求、產業結構等諸多原因的制約,日本的人造輕骨料呈現供不應求的局面,每年要進口近100萬立方米,成為世界上人造輕骨料第一進口大國。

3、國內情況

我國幅員遼闊,資源相當豐富,具備發展各種類別輕骨料的優越條件。雖然我國人造輕骨料及其混凝土的發展已有半個多世紀,但速度極為緩慢。在這五十余年的發展過程中,隨著我國經濟建設的脈搏、經濟改革的機遇,時起時伏,極不穩定,步履維艱,各項技術相對落后。不論是生產技術、設備、規模、能耗、勞動生產率等等,與某些先進國家相比,差距還是很大的。

3.1生產和發展概況

早期鑒于各種原因,我國人造輕骨料的生產和發展經歷了艱難的幾起幾落極不穩定階段,到八十年代中期才得到迅速發展。近二十年來,隨著墻材革新與建筑節能的深入以及高層建筑、框架建筑、大型橋梁等建筑業的快速發展,為輕骨料提供了較大發展空間。生產和發展概況如下列圖表(1)、(2)、(3)、(4)所示:

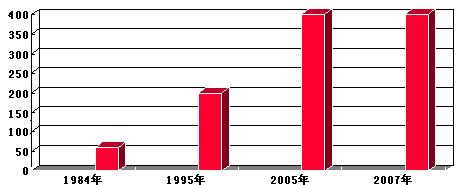

(1)年產量

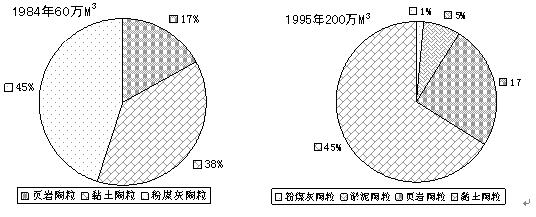

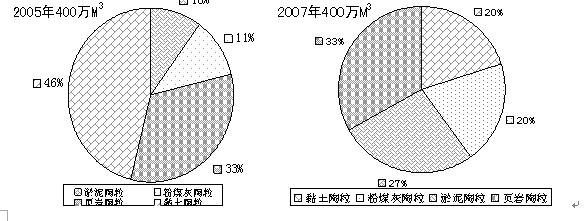

(2)產品結構變化

(3)產品性能結構

|

年份 |

產品主要性能 |

市場需求 |

|

1984 |

普通型

700~800級 80%

900級 10%

600級 10% |

作保溫及結構保溫工程用超輕陶粒 |

|

1995 |

超輕200~500級: 80%

普通型600~700級: 20% |

超輕陶粒和結構工程用高強陶粒 |

|

1997~2007 |

超輕、普通及高強陶粒 |

超輕、普通、高強 |

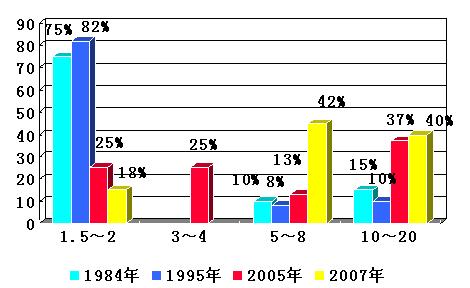

(4)企業規模結構

由圖表可知:84年全國人造輕骨料年產量60萬立方米,其中55%產量是由占生產廠家總數的75%、生產規模1.5~2.0萬立方米/年的生產線完成的。那時的產品性能較單一,不論是頁巖陶粒,還是粘土陶粒和粉煤灰陶粒,均屬普通型人造輕骨料。密度等級80%是700~800級。由于企業規模小,生產工藝簡陋,設備制作粗糙,甚至沒有冷卻設備,生產能耗高,操作環境差,勞動強度大,生產效率低。產品顆粒不分級,特別是用單棍制粒機造粒的粘土陶粒,普遍呈短柱狀,粒形系數很差,其筒壓強度較低,吸水率偏高,勻質性差。若用于保溫和結構保溫工程中,密度大,保溫性能差,不能滿足使用要求;在結構工程中應用,骨料強度又低,僅可配制LC25混凝土。業內人士形容這類人造輕骨料為:高不成,低不就。這在某種程度上影響了人造輕骨料的進一步發展。此時,一批由國家投資興建的大型燒結粉煤灰陶粒廠,由于各種因素(原因十分復雜,包括技術、管理和市場等)導致相繼停產或倒閉,使我國人造輕骨料工業遭受了一次較大的挫折。

八十年代末到九十年代初,堆積密度小于500 kg/m3的超輕陶粒研制成功并投放市場,適應了當時墻體材料革新、建筑節能的需要,用其配制表觀密度1200~1400 kg/m3以下的結構保溫輕骨料混凝土,滿足了制作密度等級600~800級輕骨混凝土小砌塊的要求。這種小砌塊是取代燒結普通粘土磚最有發展前途的墻體材料,市場容量相當大。一批由鄉鎮或個體承辦的年產1~5萬立方米超輕陶粒的小廠(生產規模多數為1.5~2.0萬立方米/年),在新疆、云南、北京、天津等地大量涌現出來。在此期間,又從丹麥引進年產18.8萬立方米超輕陶粒生產線的廣州華穗輕質陶粒制品廠建成并投產,到九五年全國人造輕骨料的年產量達到200萬立方米,與八四年相比,增加了2.5倍,其中有75%約150萬立方米都是粘土陶粒。全國生產人造輕骨料生產廠家總數的82%都是生產規模1.5~2.0萬立方米/年的小廠。這種小型工廠投資小,見效快,便于就地取材,適宜鄉鎮及個體建線生產,其發展勢頭有增無減,持續很長時間。

近十幾年來,隨著墻材革新和建筑節能的深入、‘禁實’工作力度逐步加大、‘加強能源資源節約和生態環境保護,增強可持續發展能力’基本國策的實施,人造輕骨料再次遇到發展生產的良機,特別是利用工業廢棄物、江河湖海淤泥、建筑垃圾、城市污泥等為主原料的生產技術日趨成熟、高強輕骨料研制成功並投放市場更為人造輕骨料工業的發展注入了活力,又一批2~20萬立方米/年的生產線陸續建成。2005年時,全國人造輕骨料年產量達到400萬立方米。由于節能減排、淘汰落后生產力、‘禁粘’等的需要,國土資源部、國家發改委于06年12月12日聯合印發《關于發布實施[限制用地項目目錄(2006年本)]和[禁止用地項目目錄(2006年本)]的通知》中,5.0萬立方米/年以下人造輕骨料(陶粒)生產線也在限制用地目錄內。近幾年建廠生產規模都是大于5.0萬立方米/年。這期間一批年產2.0萬立方米及以下的粘土陶粒小廠幾乎全部被清除出局。此時的產品結構、產品性能結構、企業結構都發生了較大變化,有了較大改善和提高,基本滿足市場應用的各種需求。到2007年年底,人造輕骨料的在線產量維持在400萬立方米/年左右。目前還有為數不少生產線正在建設和立項籌備中。予計2010年年產量可達到500萬立方米左右。

眾所周知,任何行業的發展大體都經歷過從量的積累到質的飛躍過程,同樣人造輕骨料行業也應該不例外。從萌芽到茁壯成長,雖然歷盡了艱辛、跌宕起伏的磨練,取得一定成績,盡管我國能夠生產出在品種和質量上能與世界上任何一個國家媲美的人造輕骨料,但還是不盡如人意。量的積累還達不到足以促使質的飛躍。六十年的發展,年生產能力不足500萬立方米,如全部用于圍護結構上,僅折合50億塊左右標準磚,只占整個墻材總量的千分之一,微乎其微,不占什么地位。另外行業總體水平比較低,真正具規模的企業并不多,年產能力10萬和10萬以上的企業,更是屈指可數,絕大部分是中、小型企業。極難在生產技術與裝備水平、能耗、勞動生產率、企業管理水平、應用技術開發等方面取得高層次發展。比如水泥行業的若干先進生產節能技術、多通道噴嘴等等,因人造輕骨料的生產規模小,難為借用。其生產工藝、技術裝備、產品研發等基本還停留早期的研究水平,這在某種程度上已成為人造輕骨料工業發展的羈絆,也是必需要面對的現實。

黨的十六屆五中全會通過的《中共中央關于制定國民經濟和社會發展第十一個五年規劃建議》,提出了“十一五”時期經濟社會發展的主要目標,我國建設和發展的任務相當繁重。隨著我國國民經濟快速協調健康發展和社會全面進步,向全面建設小康社會目標的邁進,必將為我國各行各業的發展帶來千載難逢的發展機遇。人造輕骨料工業的發展也將會有更大的發展空間。特別是中華人民共和國建設部令第143號《民用建筑節能管理規定》的發布和實施,對節能、節土、利廢的輕質多功能新型墻體材料的需求呈逐年增長趨勢,必將拉動人造輕骨料行業大發展,其前景非常廣闊。

3 .2各地區生產概況

陶粒企業的分布區域,據不完全統計,已有100余家陶粒生產企業分布在全國25個省市。上規模的企業或生產企業數量較多的地區主要在北京、天津、黑龍江、內蒙、新疆、廣東、上海、江蘇、浙江、湖北、云南等地,最近由于北京地區“禁粘”“禁頁巖”,環保之故,在京津地區于上世紀90年代初興建起來的一大批以耕土為原料規模2萬m3/y以下陶粒企業均相繼停產。

目前各地區陶粒的生產能力約為:東北地區100萬m3/y,品種以頁巖陶粒為主其次是粉煤灰陶粒;華北地區60萬m3/y,品種以粉煤灰、頁巖陶粒為主,其次是粘土陶粒;西北地區40萬m3/y,品種為頁巖和粘土陶粒;西南地區30萬m3/y,所用原料是礦區剝離廢棄物和頁巖;中南地區100萬m3/y,品種以淤泥陶粒和頁巖陶粒為主;華東地區70萬m3/y,其品種主要是淤泥陶粒和頁巖陶粒。

3.3若干企業生產工藝

目前的人造輕骨料主要采用焙燒法生產,其生產工藝過程可簡化為:造粒(原料處理)、焙燒、冷卻、成品。根據原料的性能選擇處理、焙燒、冷卻、成品的方法。

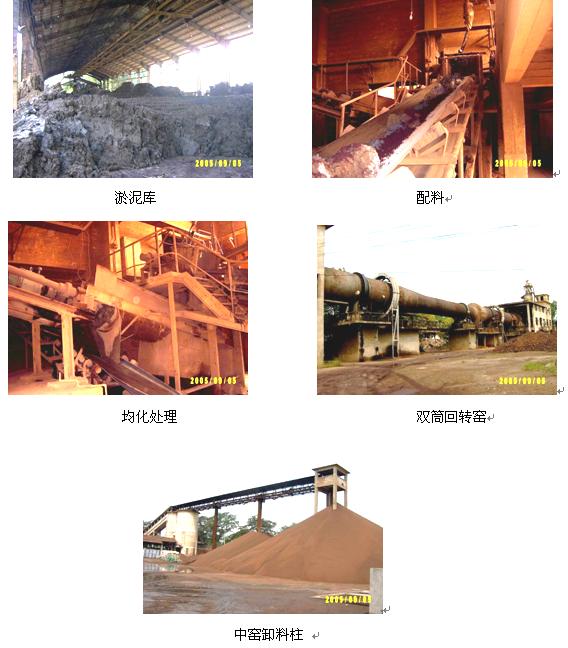

3.3.1.廣州華穗輕質陶粒制品

八十年代中期,我國引進丹麥史密斯公司超輕粘土陶粒生產設備和技術,88年投產,建成當時我國人造輕骨料生產規模最大的生產線。目前依然是我國用回轉窯生產人造輕骨料生產規模最大的國營企業,年產量達18.8萬立方米500級超輕陶粒、20萬m3/年陶粒混凝土砌塊。本世紀已經不再用粘土為主要原料,改用河道淤泥、污泥為主要原料,可根用戶需求生產各級別的超輕、高強陶粒。關鍵工藝技術:窯內制粒、引用焙燒余熱可烘干煤的立式磨、豎式冷卻機、中空卸料柱。

3.3.2.上海申威陶粒制品有限公司

該公司人造輕骨料生產為2條,每條線為5萬m3/年,其生產工藝裝備全部采用國內技術。主要原料為頁巖、粉煤灰。工藝技術關鍵為原料磨細成球盤預加水造粒、高差式雙筒回轉窯焙燒。於一九九七年建成投產,是當時采用國內技術,功能全、機械化程度高、質量控制體系完善的民營企業。現因上海地區粉煤灰供應緊張,改用頁巖、淤污泥等為主要原料,可生產各密度等級的超輕和高強陶粒。

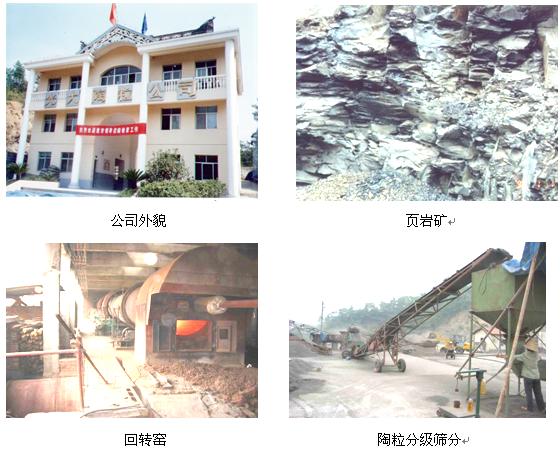

3.3.3宜昌光大陶粒制品有限公司

該公司人造輕骨料生產線于2003年建成并投產,規模為3萬m3/年碎石型頁巖陶粒,即頁巖礦石經破碎、篩分后入窯焙燒。生產線建在礦區內,該礦區頁巖的質量特別好,品位高,無夾層雜質,并有二種不同膨脹性能的頁巖共生,但彼此間界限清晰,不混雜。膨脹性高的可生產超輕陶粒,膨脹性能低的,燒成后強度很高,可生產高強陶粒。為了充分利用礦山資源,該生產線配備了磨細成球系統,將礦山破碎篩分后≤5mm細料磨細成球入窯焙燒,焙燒窯選型為插接式雙筒回轉窯。根據客戶需求,可生產各種密度等級直破型、圓球型陶粒。2004年在第一條生產線的右側又擴建了一條6萬m3/年生產線,窯型為變徑單筒窯。二條線總生產能力達10萬m3/年,是獨資民營企業。

3.3.4.云南省可保煤礦陶粒廠(輕型建材公司)

它是用云南可保煤礦特有的露天煤礦剝離物生產超輕陶粒的能源綜合利用的國營企業。始建于88年,先后幾經改擴建,有2萬+3萬+5萬m3/年三條生產線。現已形成年產陶粒10萬m3/年、陶粒濾料2000m3的生產能力,為云南省乃至西南地區規模宏大技術力量雄厚、檢測設備、管理科學嚴密的陶粒產品生產企業。99年已超過設計生產能力。主要產品是堆積密度200~800kg/m3的陶粒,其中200級為全國最輕級別產品。

3.3.5.大慶達源新型建材有限公司

該公司隸屬于大慶石油管理局,是2001年大慶石油管理局油田電力集團引進英國Lytag技術,建設20萬m3/年粉煤灰燒結陶粒項目。該技術具有工藝簡單,無需粘結劑,產品性能穩定等特點,是全球認可的、成熟的粉煤灰燒結陶粒技術,比較先進、自動化和機械化程度都很高,投資不匪,對粉煤灰的要求也相對較嚴格,需粉煤灰的顆粒組成小于45μm的組分不少于65%,其摻配率可達95%,煤粉5%,不需要粘結劑,是目前我國生產人造輕骨料規模最大的國營企業。

3.3.6.內蒙古包頭市精正高新建材有限公司

該公司成立于2003年10月,2004年,在對大慶石油管理局引進Lytag粉煤灰燒結技術和設備進行消化吸收,形成了適合于我國國情的粉煤灰燒結陶粒生產工藝和技術,生產規模一期工程20×10萬m3/年,2006年建成并投產。其投資遠低于引進生產線,也是我國目前生產人造輕骨料規模最大的民營股份公司。

4.1.1.橋梁工程

據不完全統計,我國人造輕骨料混凝土用于各類橋梁工程中大約有60余座,這些橋梁在使用了人造輕骨料混凝土以后都取得了顯著技術經濟效益。眾所周知,當橋梁跨度大于30米時,應用輕骨料混凝土會十分有利,這是因為靜載在總荷載中占著重要地位。一般地說板梁橋的橋跨從15米至20米就已經有經濟價值。隨著橋跨的增大,其靜載值減少也越多,經濟效果也越顯著,特別在地基礎條件甚差時更為突出。從交通部2006年年終的統計資料得知|:我國有各類橋梁50萬余座,其中公路橋34萬余座,每年開工建設橋梁1萬余座,如此大規模的建設,為輕骨料混凝土在橋梁工程中的應用提供有利的發展良機。

4.1.1.1.河南平頂山湛河大橋

該橋凈跨50米,寬20米,凈高8.5米,為拱形公路橋,是我國六十年代建造的第一座采用粘土陶粒混凝土公路橋。由于采用陶粒混凝土肋形拱及陶粒作為輕質填料,使其質量減輕47%,顯著減少了地基壓力,簡化了下部結構及基礎處理,降低了材料用量。與普通混凝土結構相比,整個橋梁工程共節約木材10%、鋼材6.3%、水泥7%,同時還加快了施工速度,取得了明顯的技術經濟效益。

繼湛江大橋建成后,我國著名的南京長江大橋、山東黃河大橋的公路橋面板也都采用了輕骨料混凝土,至今使用良好。

4.1.1.2.寧波解放大橋、反帝大橋

七十年代,浙江寧波有三座公路橋的主要構件采用了粉煤灰陶粒混凝土(橋梁和公路道板),其中反帝橋全長304米,解放橋全長242米,最大跨度37米。

4.1.1.3.天津永定新河大橋引橋

該橋2000年竣工,主橋結構為普通預應力混凝土連續剛構,引橋為預應力輕骨料混凝土連續橋梁,引橋上部箱梁采用密度1900kg/m3,強度LC40人造輕骨料混凝土,比原設計節約工程造價10%。

4.1.1.4.舊橋改造工程

北京蘆溝橋、健翔橋由于改造需要,在不改變橋原有主要承重結構體系的情況下,為加增橋梁承載力,擴大通行能力,采用LC40輕骨料混凝土作橋石板以減輕自身荷載,滿足了工程需要。

4.1.1.5.上海盧浦大橋引橋

該橋于2003年6月建成通車。是上海市跨越黃浦江的第五座大橋,主跨為鋼拱結果,在川陽河北引橋東段使用了輕骨料混凝土。雙孔空心板梁采用LC40輕骨料混凝土,橋面鋪裝層與防沖護墻使用了LC30輕骨料混凝土。幾年來,使用情況良好。

4.1.1.6.湖北隨州團山河大橋、武漢市外環線—京珠高速連線匝道橋

空前者為孝襄(孝感-襄樊)高速路隨州連接線上的一座大橋,全長60m,結構形式為3跨20m預應力心板結構,橋寬24m,雙向四車道,中跨主體結構采用預應力輕骨料混凝土,強度LC40,在空心板梁端1m處使用LC40高強度混凝土。武漢市外環—京珠高速路連線匝道路橋,是C匝道跨越京珠高速路的跨線橋。橋長145m、寬13.6m。結構為42.5m+60m+42.5m三跨連續梁。主梁為單箱雙室截面的鋼箱梁,其鋼橋面鋪裝纖維增強輕骨料混凝土,連續施工澆筑,不設橫縫,縱縫和假縫。在鋪裝橋面有8%橫坡的情況下,該混凝土的良好性能,確保了漿體和骨料不因坡度的原因而分離,整體性能非常優異。

4.1.2.高層建筑

隨著我國經濟建設飛速發展,城市現代化建設方興未艾,一幢幢高樓大廈佇立在全國各大城市。輕骨料混凝土也以其輕質、高強、耐火、抗震的獨特優勢受到青睞。各地先后建成了一批輕骨料混凝土為主要結構的高層建筑,特別是在各類建筑的基礎工程結束、中途功能發生變化需要增加層數或已建成需要加層時,輕骨料混凝土替代普通混凝土為主要結構成為首選,起到任何工程材料都無法替代的作用。

4.1.2.1.天津粉煤灰陶粒混凝土高層住宅

按1990年統計,天津市在建和已建的高層住宅計63幢;其中采用粉煤灰陶粒混凝土計37幢;土0.00以上全部使用粉煤灰陶粒混凝土有3座,最高26層,計3.6萬m2;所有內外墻使用陶粒混凝土的有9幢,最高22層計12.25萬m2。這些工程不僅減輕結構自重12.5%,降低造價7~12.5%,而且有理想的抗震性能。

4.1.2.2.珠海國際會議中心

珠海國際會議中心是珠海市首次唯一應用輕骨料混凝土的高層建筑。使用部位從國際會議中心左邊第十層至21層的梁、樓板、部分框架柱、總統套間內游泳池以及會議中心后面3000m2樓頂網球場。人造輕骨料混凝土設計強度等級為LC35,共代換普通混凝土1115m3。在本工程局部使用功能改變、荷載增加、下部主體結構施工完畢、基礎加固非常困難情況下,有效地采用了輕骨料混凝土,取得了較好的技術經濟效果。若與采用基礎、梁、柱加固方案相比,不僅縮短了施工周期半年以上,還節省資金50余萬元。充分體現了輕骨料混凝土在工程改造中的優勢。

4.1.2.3.南京太陽宮廣場戲水大廳

南京太陽宮廣場是集運動、健身、休閑、游樂為一體的公共建筑,建筑面積4.7018萬m2,地面以上主體建筑高23.00m,大廳拱梁塔頂最高處為48.00m。戲水大廳屋頂由四支大跨拱梁組成,每根梁截面為1000×1800mm,跨度為80米,全部采用國產高強陶粒混凝土,強度等級為CL50、密度1950kg/m3,輕骨料混凝土總量1140m3。該工程到目前為止,其效果非常好。

4.1.2.4武漢市證券大廈

該證券大廈是武漢標志性建筑,樓高336m、68層鋼結構建筑。由于在60層開始,樓板采用了干密度不超過1900kg∕m3的LC35輕骨料混凝土,比原定設計64層增加4層,達到了業主在大廈建至40層時要求增加4層的要求。

4.1.2.5.云南省體委體育訓練基地北教場舉重拳擊訓練館

該訓練館為后張予應力混凝土框架結構。原設計為兩層,建筑面積2038.3m2,高16.95m。底層普通混凝土結構施工時,建設方要求增加層鋼結構。為此第三層樓的受力構件全部采用輕骨料混凝土,其中4根18m后張予應力梁,采用泵送LC50輕骨料混凝土80m3,次梁和樓板采用泵送LC40輕骨料混凝土197m3,共277m3人造輕骨料混凝土,獲得明顯的技術經濟效益。

另外,還有許多公共建筑如云南建工醫院、西南商業大廈、云南飯店、云南日報、昆明會堂等都分別在梁、柱、板等部位使用人造輕骨料混凝土。

4.1.2.6.宜昌濱江國際花園

宜昌濱江國際花園是宜昌萬友濱江大廈置業有限公司開發的原供銷大廈的改造工程。地下二層,地面裙房(商業)四層,第五層為會所兼設備轉換,六至二十九層為住宅,第三十層為機房。建筑總高度101.1m,大屋面高度93.6m,總建筑面積36197.9m2。四層以上采用短肢剪力墻結構形式。從轉換層以上第三層開始26個標準層,結構柱、梁、板全部采用人造輕骨料混凝土LC40混凝土2990m3,LC35混凝土3650m3。是我國第一個率先在結構主體中全部采用人造輕骨料混凝土建造的100m高大樓。該工程2006年竣工。由于采用了人造輕骨料混凝土,比用普通混凝土增加了一個標準復式層,增加面積1806m2。獲得了極佳的技術、經濟效益。

上海宏泰公寓建筑面積5.8萬m2,主樓高98.3m。屋頂隔熱層采用輕骨料混凝土,設計強度LC7.5MPa,實測10.2MPa。混凝土表觀密度800~850kg/m3,導熱系數0.25w/m.k。1999年7月施工,至今使用良好。

在新疆烏魯木齊市,有數萬平方的工業(主要是紡織業)與民用建筑用LC10的無砂人造輕骨料混凝土,用于屋面保溫層,收到極佳的隔熱保溫效果。

在新疆、上海、北京、宜昌、寧波等地,采用LC10的無砂人造輕骨料混凝土做居住、公共建筑地面、樓面的墊層,其重量僅為普通混凝土50%,不怕水,并具有隔聲保溫效果。

4.3.其它領域中的應用

因人造輕骨料混凝土具有良好的耐火性能,可以直接用于高溫窯爐及煙囪的耐火內襯。用耐火度高于1200℃的粉煤灰陶粒和頁巖陶粒,配以耐火水泥及陶砂,可現澆、可制成不同規格的耐火砌塊或耐火磚,作窰爐、煙囪內襯。

東北工源水泥廠、邯鄲水泥廠、西卓子山水泥廠等十幾個各種不同類型的水泥焙燒窯,都選用過粉煤灰陶粒混凝土耐火砌塊或磚的窯襯。減輕了回轉窯的自重、窯筒體散熱降低、降低能耗、筒體表面溫度降低60~80℃,也降低了車間的溫度,改善工人操作環境,均取得較好的技術經濟效益。

陜西華縣、韓城、蒲城、大荔等多座電廠煙囪,均選用新疆煤礦剝棄土燒制的陶粒為骨料,配制的耐酸耐熱混凝土做煙囪的內襯,同樣也收到極佳技術經濟效益。另外還有唐山陡河電廠、阜新電廠、八角臺電廠、開源電廠、邯鄲電廠、石家莊電廠等20多座煙囪中使用粉煤灰陶粒混凝土為煙囪內襯。

實踐證明,上述煙囪內襯在煙氣溫度130~150℃下,具良好的耐熱性;對煙氣中含有的SO2和SO3混合氣體具有良好的耐酸性;對煙氣中含有20~25%的灰粉具有良好的耐磨性。

聲屏障是交通噪聲保護公路沿線環境的重要措施之一。1991年全國首次于貴黃公路上采用頁巖陶粒混凝土砌塊聲屏障,該聲屏障長790m、高3.5m,采用了反射式及吸收式兩種結構形式,取得了較好的效果。湖北宜昌也在公路邊使用了該項技術。

宜昌市北海路隧道長150m,車行道寬7.5m,兩側行道1.25m,隧道拱頂高6.35m,屬一級城市支路隧道。在2004年12月12日、2005年1月7日隧道中相繼發生洞頂坍方,坍方區長約36m,寬約5.0m,高約4.7m。隧道進入搶險施工。經相關專家多方案研討,最后利用高強頁巖陶粒混凝土質輕、高強的特點,充填隧道坍方區,成功完成搶險工程。

宜昌市沿江大道有約1公里,用瀝青、頁巖陶粒混凝土鋪筑的城市道路路面、用高強陶粒混凝土鋪筑機場路道軟基路面。均收到耐磨、減震,噪聲吸納的良好效果。

5.存在問題及展望

5.1人造輕骨料當前存在著以下幾個主要問題:

5.1.1產品標準執法力度不足,使質量低劣不合格的煤渣制品充當陶粒制品,靠廉價優勢沖擊和干擾著陶粒制品在市場上的正常應用。造成墻體工程質量下降,阻礙墻改工作深入發展。

5.1.2陶粒質量勻質性檢驗,特別是高強陶粒沒有引起足夠重視,在國標中雖以堆積密度的變異系數來控制其勻質性,但具體不好操作,質檢部門在質檢中,無論是送樣或抽樣檢測均無此指標,靠企業自檢是虛有其表。

5.1.3目前燃煤價格大幅度上漲,嚴重地影響企業正常經營,制約了人造輕骨料正常發展。

5.2展望

人造輕骨料在我國已有半個多世紀的發展歷程,由于種種原因發展緩慢。但是,由于人造輕骨料具有輕質高強多功能的特點,在生產中它可大量消納工業固體廢棄物、江、河、湖、海的淤泥、工業和生活污泥等。因此可以堅信在“建設資源節約型”,“環境友好型”,發展循環經濟的當今,它一定能得到快速、持續和健康的發展。

(本文來源:陜西省土木建筑學會 文徑網絡:文徑 楊葉 編輯 劉真 審核)

·廈門探索轉型新路徑政府投資項目先行先試推動智能建造技術應用

2024-3-21

·科技創新數字賦能構建智能建造發展“長沙模式”

2024-3-20

·發展綠色建筑助推轉型升級中建集團以科技創新助力智能建造

2024-3-20

·全國人大代表徐勝杰代表建議扶持智慧建筑發展

2024-3-20

·在氣候和環境問題嚴峻變化下綠色建筑出版研討會共謀發展

2024-1-25

·河南省借鑒國內外先進經驗提出河南省裝配式建筑發展策略

2024-1-22

| 上一篇: 粉煤灰在部分混凝土工程中應用實例探討 |

| 下一篇: 利用陜西地區原材料研制C90高強高性能混凝土 |

聯系我們...

聯系我們...  圓弧車道施工時標高控制的等分直...

圓弧車道施工時標高控制的等分直...  新技術IDITI 法濕陷性黃土地基處...

新技術IDITI 法濕陷性黃土地基處...  漢長安城遺址保護區安置及開發住...

漢長安城遺址保護區安置及開發住...  高校基礎設施建設BOT項目研究...

高校基礎設施建設BOT項目研究...  陜西土木建筑網簡介...

陜西土木建筑網簡介...  級配壓實砂石墊層在西安地區的施...

級配壓實砂石墊層在西安地區的施...  低碳城市建設在西安的探索與實踐...

低碳城市建設在西安的探索與實踐...  淺談中國古代建筑材料與建筑的發...

淺談中國古代建筑材料與建筑的發...  漢長安城遺址保護區內安置及開發...

漢長安城遺址保護區內安置及開發...  柴油發電機房的火災危險性類別分...

柴油發電機房的火災危險性類別分...  陜西重型機械廠改造規劃設計...

陜西重型機械廠改造規劃設計...  世界十位著名建筑師介紹及其作品...

世界十位著名建筑師介紹及其作品...  西安紡織城藝術區改造設計(一)...

西安紡織城藝術區改造設計(一)...  寶雞市青少年科技活動中心設計...

寶雞市青少年科技活動中心設計...