閱讀 3247 次 復合板制壓力容器設計和制造應注意的問題

復合板制壓力容器設計和制造應注意的問題

薛宏偉 李增福

陜西省設備安裝工程公司

1.前言

復合板是由基層材料和復層捌料通過爆炸或爆炸 軋制等方法復臺而成的雙金屬板。由于復臺板具有強度高、耐蝕耐磨等特殊性能好和造價低等優點,近年來在石化、冶金、機械、能源、航天等領域得到廣泛應用。它綜合了基層材料和復層材料各自的優點,既有基層材料所具有的結構強度和剛度,X有復層材料所具有的耐蝕耐磨等基層材料沒有的特殊性能,使設備重量和造價大大降低,結構厚度變小,避免丁不銹鋼、鎳、銅、鈦、鋁等貴重金屬材料的浪費,有著良好的經濟效薷和社會效益及應用前景。

在壓力容器行業,復臺扳主要用于制造反應釜、換熱器、貯罐等設備。用于制造壓力容器的復臺板目前主要有兩類:一類是基層材料與復層材料*,-接性較好,這類材料有不銹鋼復合極、鎳基臺金復臺板等(以下簡稱l類材料);另一類是基層材料與復層材料焊接性較差或不能焊接,對這兩類復合材料,在壓力容器產品設計、制造和檢驗時都有很大的不同,應區別對待。 .

2.容器設計

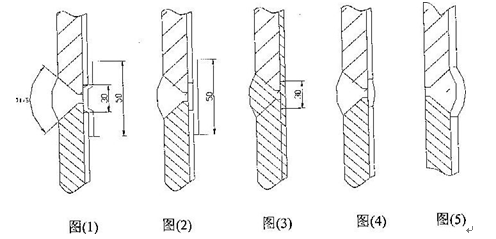

一般當容器設計厚度大于l2mm時,就應該考慮選用復昔材料的可能性。選用復臺扳作為壓力容器殼體材料時,應根據介質的特性選用不同材料類型的復臺板,即是選擇l類材料還是選擇IT類材料,再依據所選擇材料類型選用不同的焊接連接接頭結構形式。對于介質有腐蝕性或有耐熱要求時,選擇相應的復合板;對于不能與碳接觸的介質,一般選用I T類復臺材料。常見的接頭結構形式如下圖(1)一圖(5)所示。其中幽(1)一圖(3)適用於Il類材料,圖(4) 圖(5)適用於I類捌料。采用圖(1)、圖(3)結構時,需將基層焊縫余高除去與基層表面平齊,然后再進{1貼條并焊接。具體的接頭坡口尺寸按相應規范和標準的規定,并結臺制造J的技術裝備選取。

3.容器制造

3.1材料檢驗

在復臺板容器制造時,應首先對復臺扳的貼臺率進行檢驗。‘如果基層和復層之間的貼合率達不到要求,不僅不能滿足防腐、耐磨等特殊性要求.而且在使用過程中還有可能導致容器殼體鼓包和犬面積脫層,嚴重降低設備的壽命和安全性能。同時,貼合不緊還將造成容器殼體的組裝和焊接困難。因此,貼合率的檢查是復合板容器制造過程中必須進行的一個過程。一般在合格的復合板材料的質量證明書中,雖然都有貼臺率指標,但在容器制造前,仍應用超聲波探傷對復合板的貼合率進行復驗。對熱成形或冷成形后熱校形的封頭檢驗時,應將貼臺率作為一個重要指標進行復驗。

3.2 復臺板下料、坡口加工和焊接

采用機械切割下料時,將復層向上,并注意防止復層表面的損傷。對厚度大于l2ram以上的復合鋼板,可按設備裝備情況依次采用等離子切割、氣割、氧助熔劑切割。切割后用機械方法切除熱影響區及切割面缺陷和裂紋,嚴禁將切割熔渣濺到復層表面上。等離子切割時,將復層面朝上,從復層側開始切割;采用氣割時,復層朝下,從基層側開始振動切割。

容器制作要求進行熱處理時,預熱按 JB4709《鋼制壓力容器焊接工藝規程》及相關規定以基層材料為準選擇預熱工藝。容器制作結束,設計需要進行焊后熱處理時,熱處理規范按基層材料規格進行選用。對耐晶間腐蝕要求較高的設備,如基層材料需熱處理,復層材料在基層材料熱處理后再進行焊接。

為保證復合板不失去原有的綜合性能,焊接時基層和復層應分別進行,焊接工藝與相應的材料焊接工藝近似。對I類材料,還應增加過渡層的焊接,過渡層的填充材料要選擇既能降低焊縫金屬的稀釋率,又要防止復層材料抗腐蝕、抗裂、抗應力腐蝕性能的降低,并對基層材料和復層材料有較好的焊接性的焊接材料。

對基層和復層進行焊接和切割時,為了防止飛濺及熔渣粘到復層材制表面,影響材料的性能,應在復層表面涂以保護涂層。

3.3復臺板容器的成形和組裝

復合板板壓力容器的成形和組裝應有專用的加工和組裝車間,尤其是對一些鈦一鋼、銅一鋼等有色金屬復合板容器,鐵污染將會對容器的壽命和安全性能造成致命的影響。因此,在加工成形設備與復臺扳接觸的表面,應用橡膠板、鋁板等將復臺板與鐵金屬隔離開。

在復合板容器組裝時,應嚴格按艦程和容器標準控制錯邊量。這一點與單金屬制容器有明顯的區別。錯邊量的控制按復層厚度的50%進行控制,且不大于2mm。另外,在組裝時,不允許在復層上焊接臨時卡子。

4.容器檢驗

容器制作過程中,需對接頭進行無損檢測。對復合板基層焊縫,按容器類別和圖紙要求分別進行l00%無損檢測或20%局部無損檢測;合格后,再焊接復層貼條焊縫或過渡層和復層焊縫。對復層焊縫,一般應100%滲透探傷。容器整體制作完成后,按相關規定需對容器進行強度試驗和嚴密性試驗。

對I類材料容器,一般強度試驗都可一次通過,而對Il類材料,由于在縱焊縫和環焊縫的基層和復層材料之間不易貼合,基層材料表面不平摹或復層貼條未墊實,造成復層貼舔焊縫承厙對拉裂,根據經驗往往需反復多次才能通過強度試驗。這對容器的使用壽命來說是有害的和不允許的。因此在強度試驗發現復層泄漏時,應結合制造廠的條件,應選用檢漏效率較高的檢測方法,盡量減少強度試驗的次數。以下是幾種常見檢漏方法的比較和介紹:

滲透檢驗:采用清洗劑+滲透劑+顯影劑對焊縫表面開口狀缺陷進行檢驗,靈敏度較低,可滿足一般要求的缺陷檢測。

肥皂水檢驗:操作簡單,檢測成本較低,需配套壓縮空氣進行檢測,但由于檢測靈敏度不高,對非穿透性缺措陷不易檢測。

氨滲透檢驗:將專用的氨試紙貼在復臺板的復層側,通過從缺陷處滲透的氨與試紙發生反應從顏色的變化可定位出缺陷的位置,檢測精度較高。但其需在試驗前后對檢測空間內的空氣進行置換,如檢測結束置換不完全,殘余在基層與復層間隙內的氨會造成碳鋼基層的應力腐蝕,從而降低設備的使用壽命。

氦質譜檢驗:利用全自動氦質譜檢漏儀,從檢漏孔中通入氨氣,在容器內部用靈敏度較高的檢漏儀就可輕松地找到漏點。這種方法檢漏效率高,方便、快捷。殘留物質為氨氣,不會對基層材料性能造成影響。但此種方法需要專用設備,成本較高。

5.結論

對復合材料壓力容器,由于其良好的前景,隨著其不斷地向各個應用領域的延伸,其制造技術及工藝也會逐漸凸現出來,相信一些新的、先進的制作工藝也會遂步得到推廣和應用。

參考文獻:

[1]《中國錨爐壓力容器安全》,SA916—70+SA240-TP316L不銹復合鋼板的焊接,劉巍,2003 (1)。

[2]《壓力容器》,銅一一鋼異種金屬材料的焊接工藝,張日恒,2003(9)。

(本文來源:陜西省土木建筑學會 文徑網絡:尚雯瀟 尹維維 編輯 文徑 審核)

| 上一篇: 關注氣泡 |

| 下一篇: 大鋼模板施工清水砼的質量控制 |

聯系我們...

聯系我們...  圓弧車道施工時標高控制的等分直...

圓弧車道施工時標高控制的等分直...  新技術IDITI 法濕陷性黃土地基處...

新技術IDITI 法濕陷性黃土地基處...  漢長安城遺址保護區安置及開發住...

漢長安城遺址保護區安置及開發住...  高校基礎設施建設BOT項目研究...

高校基礎設施建設BOT項目研究...  陜西土木建筑網簡介...

陜西土木建筑網簡介...  級配壓實砂石墊層在西安地區的施...

級配壓實砂石墊層在西安地區的施...  低碳城市建設在西安的探索與實踐...

低碳城市建設在西安的探索與實踐...  淺談中國古代建筑材料與建筑的發...

淺談中國古代建筑材料與建筑的發...  漢長安城遺址保護區內安置及開發...

漢長安城遺址保護區內安置及開發...  柴油發電機房的火災危險性類別分...

柴油發電機房的火災危險性類別分...  陜西重型機械廠改造規劃設計...

陜西重型機械廠改造規劃設計...  世界十位著名建筑師介紹及其作品...

世界十位著名建筑師介紹及其作品...  西安紡織城藝術區改造設計(一)...

西安紡織城藝術區改造設計(一)...  寶雞市青少年科技活動中心設計...

寶雞市青少年科技活動中心設計...