閱讀 13644 次 淺談水平固定管的單面焊雙面成型焊接工藝技術(shù)方法

摘要:鋼管水平固定焊接是一項(xiàng)操作技術(shù)難度大,工藝過(guò)程復(fù)雜的一種操作方法,本文依據(jù)本人多年工作實(shí)踐,講述了焊接方法,供探討交流。...

淺談水平固定管的單面焊雙面成型焊接工藝技術(shù)方法

商德河

(西安南風(fēng)日化有限責(zé)任公司 710077 西安)

焊接工藝技術(shù)中水平固定管的單面焊雙面成型操作是焊接技術(shù)中最難的一種,現(xiàn)將我們多年生產(chǎn)實(shí)踐中摸索總結(jié)出的鋼管水平固定焊接操作方法介紹如下,供同行借鑒參考。

一、 水平固定管的焊接

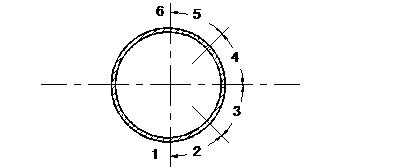

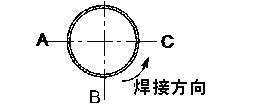

水平固定管的焊接實(shí)際上是一條環(huán)形焊縫,一般的規(guī)律都是按仰焊→仰立焊→立焊→立平焊→平焊的焊接順序進(jìn)行的,其焊接位置隨著焊縫的空間位置的變化而改變。為了達(dá)到單面焊接雙面成型的目的,使背面成型良好,就需要不斷地改變焊條角度。但這還不夠,因?yàn)樗焦潭ü茉诤附訒r(shí)一般都是下部(仰焊)溫度低,上部(平焊)溫度高,所以控制焊接熱循環(huán)不是靠隨時(shí)調(diào)整電流,而主要是靠通過(guò)運(yùn)條方法的改變來(lái)達(dá)到溫度的均衡。因此在焊接過(guò)程中,尤其是第一層的焊接極易出現(xiàn);背面透過(guò)焊肉過(guò)多或不足、表面凹凸不平、焊縫中存在氣孔、夾渣、接頭處發(fā)生縮孔、燒穿、焊瘤等焊接缺陷。一般水平固定管易產(chǎn)生焊接缺陷部位如下(見(jiàn)圖1)。

圖1 水平固定管焊接缺陷部位

1.在仰焊和平焊位置上易現(xiàn)出下凹、未熔合、未焊透或夾渣等缺陷;

2.在仰立焊和立焊部位易出現(xiàn)氣孔和縮孔等缺陷;

3.在立焊和立平焊部位易出現(xiàn)焊肉透過(guò)量過(guò)大、保護(hù)性能不好、成型不均勻等缺陷;

4.在立平焊時(shí)接頭部位極易發(fā)生縮孔缺陷。

為了防止上述缺陷的產(chǎn)生,就必須從工藝和操作方法上采取措施。水平固定管焊接工藝如下:

(一) 焊前準(zhǔn)備

1.坡口的加工及清理

坡口的加工最好采用機(jī)械冷加工法。當(dāng)采用氣割和炭弧氣刨加工坡口時(shí),一定要將淬硬性較大材料表面的淬硬層、滲碳層清理干凈,并將坡口兩側(cè)的油、銹、雜質(zhì)等清理干凈(清理范圍每側(cè)不少于20毫米)。

2.定位焊

定位焊應(yīng)根據(jù)不同管徑確定出固定位置及焊縫長(zhǎng)度。引弧要在坡口內(nèi)一側(cè)進(jìn)行,對(duì)于淬硬傾向大的材料應(yīng)避免在非焊接部位引弧。

3.點(diǎn)焊

不同的管徑選擇不同的點(diǎn)焊長(zhǎng)度和焊點(diǎn)個(gè)數(shù)(見(jiàn)表)

|

序號(hào) |

管徑(mm) |

點(diǎn)焊長(zhǎng)度(mm) |

焊點(diǎn)數(shù)(個(gè)) |

序號(hào) |

管徑(mm) |

點(diǎn)焊長(zhǎng)度(mm) |

焊點(diǎn)數(shù)(個(gè)) |

|

1 |

80-150 |

5-10 |

3 |

4 |

600-700 |

30-40 |

5 |

|

2 |

200-300 |

15-20 |

4 |

5 |

700以上 |

40-50 |

6 |

|

3 |

350-500 |

20-30 |

4 |

6 |

|

|

|

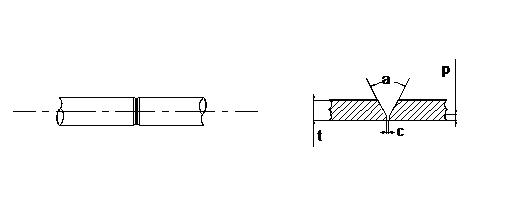

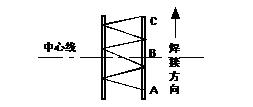

4.應(yīng)嚴(yán)格控制坡口間隙、鈍邊及裝配尺寸,一般壁厚大于5毫米的管子可參考如下尺寸(見(jiàn)圖2)

圖2 水平固定管坡口間隙示意圖

坡口:a=60º~70º 鈍邊:P=1~1.5毫米 間隙:C≈焊條直徑

錯(cuò)口偏差不得超過(guò)0.5~1.5毫米。

4. 電流的選擇

焊接電流的確定,主要取決焊條直徑和焊縫空間位置。一般電流的選擇可根據(jù)經(jīng)驗(yàn)公式確定:I=k×d

式中:I=焊接電流(安培)

d=焊條直徑(毫米)

k=系數(shù)(一般取30~50)

立、橫焊時(shí),電流應(yīng)比平焊低10~15%;仰焊時(shí),電流應(yīng)比平焊低15~20%;

冬季、野外焊接時(shí)可在此基礎(chǔ)上提高電流10%左右。

當(dāng)然電流的選擇還應(yīng)根據(jù)個(gè)人操作熟練程度和習(xí)慣選擇。現(xiàn)以直徑為159毫米、壁厚6毫米,材料為16Mn的鋼管為例,選擇電流如下:選用直徑為3.2毫米的結(jié)507焊條,第一層打底焊電流為80~85安培;填充蓋面焊電流為70~80安培。采用短弧焊、不滅弧半擊穿法連續(xù)焊接。焊后背面成型良好,經(jīng)感觀檢查無(wú)咬邊、氣孔等缺陷。

5. 焊條的選擇

焊條的選擇除了根據(jù)被焊管材料選擇外,還要對(duì)其技術(shù)性能、機(jī)械性能、工藝性能進(jìn)行全面考慮,一般要滿足如下要求:

(1)引弧及再引弧性能好,電弧燃燒穩(wěn)定,飛濺小;

(2)熔渣的覆蓋性能好,能防止液態(tài)金屬氧化,保證焊縫成型良好;

(3)焊條藥皮無(wú)氣孔、裂紋、縮孔等現(xiàn)象;

(4)焊條應(yīng)保證外觀整齊、涂藥均勻、無(wú)偏心、剝落、銹蝕,還應(yīng)磨頭磨尾;

(5)焊條直徑一般選用3.2~4.0毫米。焊條烘干溫度如下:

酸性焊條:烘干溫度為70~150℃

堿性焊條:烘干溫度為350~400℃,經(jīng)兩小時(shí)保溫,恒溫150℃,隨用隨取(最好有焊條保溫筒)

6. 反變形量

管子裝配時(shí)軸心要對(duì)正,防止中心偏斜。由于水平固定管焊接是從下部分前后半圈焊,所以為防止變形,可以在上部留出0.5~2.0毫米的間隙,做為反變形留量(管徑大時(shí)留上限,管徑小時(shí)留下限)。

(二)操作工藝

管子的第一層打底焊是決定單面焊雙面成型焊縫質(zhì)量的關(guān)鍵,所以必須嚴(yán)格按照工藝規(guī)范操作。

當(dāng)在仰焊部位開(kāi)始焊時(shí),引弧點(diǎn)(前半圈)一般要越過(guò)中心線5~10毫米,焊條角度和仰焊部位成80℃~90℃角。在坡口一側(cè)引弧,并將電弧拉長(zhǎng)預(yù)熱焊接坡口,當(dāng)坡口兩側(cè)出現(xiàn)汗珠似的鐵水時(shí),用力使焊條向上頂,擊穿坡口鈍邊。形成熔池后,要保持在熔池前方有一個(gè)小熔孔。然后可開(kāi)始做穩(wěn)弧動(dòng)作,當(dāng)聽(tīng)到管子背面發(fā)出“吱吱”電弧穿透聲時(shí),說(shuō)明已經(jīng)焊透。這時(shí)可以采用直線運(yùn)條法向前施焊。施焊時(shí)電弧要盡量壓低,如果感到鐵水透過(guò)量太大時(shí),可加上小的擺動(dòng)。這樣在焊到上半部熄弧時(shí),要越過(guò)中心線5~10毫米(見(jiàn)圖3)。

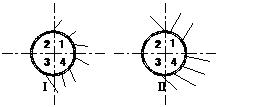

在焊接過(guò)程中要注意焊條角度應(yīng)隨時(shí)根據(jù)焊縫空間位置調(diào)整(見(jiàn)圖4),以防止出現(xiàn)咬邊,夾渣或造成尖角。為不使熔池溫度過(guò)高,可采用月牙形小擺動(dòng),以降低熔池溫度。前后半圈的起止點(diǎn)位置如圖3所示。

圖3 圖4 I — 小直徑管焊條角度變化

II — 大直徑管焊條角度變化

(三)各部位接頭方法

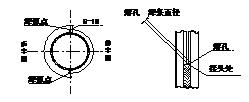

1.仰焊部位的接頭方法:可以用長(zhǎng)弧在始焊處預(yù)熱,利用電弧吹力消除弧坑頭部缺陷,使之在始弧處形成一個(gè)坡口。當(dāng)運(yùn)條到接頭處時(shí),用力頂一下,使焊條頂穿熔孔,但決不能滅弧,不然會(huì)產(chǎn)生縮孔(仰焊位置引弧如圖5所示)

圖5 仰焊位置引弧示意圖

2.立焊部位的接頭方法:立焊時(shí)應(yīng)在熔池前5~10毫米處引弧,要采取改變焊條角度的方法做穩(wěn)弧動(dòng)作。在原熔池上要壓低電弧,當(dāng)鐵水在熔孔中透過(guò)背面時(shí),再向前移動(dòng)焊條施焊。

3.平焊位置的接頭方法:當(dāng)運(yùn)條到上部平焊位置時(shí),可將焊條前后移動(dòng)并用力向前傾斜,稍做短時(shí)間穩(wěn)弧。當(dāng)透過(guò)背面后,繼續(xù)向前施焊,不要滅弧,直到越過(guò)中心線5~10毫米再滅弧,并填滿弧坑。

(四)注意事項(xiàng)

1.當(dāng)采用低氫型焊條是時(shí),不可用長(zhǎng)弧預(yù)熱和利用電弧吹力消除弧坑缺陷。應(yīng)采用短弧擊穿熔孔,穿透根部,使接頭熔化并稍做穩(wěn)弧動(dòng)作。在進(jìn)行正常焊接時(shí)不要挑弧,并注意熄弧時(shí)將弧坑填滿。

2.當(dāng)打底焊完成后,要特別注意清理干凈焊縫中的雜質(zhì)及邊角部位的夾渣。

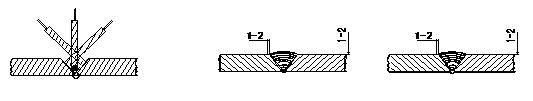

3.填充焊時(shí)雖不象打底焊那樣易出缺陷,但如果工藝不當(dāng)也會(huì)出現(xiàn)氣孔、夾渣、熔合比過(guò)大(由咬邊造成)。因此在填充焊時(shí),焊道寬度應(yīng)逐漸加大。為使坡口兩側(cè)熔合良好,使擠出的層間雜質(zhì)浮在熔池表面,在運(yùn)條時(shí)就要不斷地改變焊條的空間位置(見(jiàn)圖6)。并注意壓低電弧。

4.在焊蓋面焊的第一層時(shí),要注意不要破壞坡口兩側(cè)的輪廓線。焊縫也不要高出母材(以低于母材平面1~1.5毫米為宜),一定要保證焊縫接頭部位熔合良好。運(yùn)條方法可采用月牙式擺動(dòng),兩側(cè)要穩(wěn)弧,中間要快些,前進(jìn)速度要均勻,防止熔池部位出現(xiàn)下凹。熄弧時(shí)要填滿弧坑,也可采用轉(zhuǎn)移弧或回焊一段方法收弧。一般焊縫高度和寬度尺寸見(jiàn)圖7。

圖6 圖7

嚴(yán)格按以上焊接工藝技術(shù)方法操作就可獲得滿意合格的水平固定管單面焊雙面成型焊接。

依據(jù)標(biāo)準(zhǔn)及參考文獻(xiàn):

[1]《焊接手冊(cè)》中國(guó)機(jī)械工程學(xué)會(huì)焊接學(xué)會(huì)編 第二版

[2]國(guó)家標(biāo)準(zhǔn)《氣焊、手工電弧焊及氣體保護(hù)焊焊縫坡口的基本形式及尺寸》GB985-88

[3]國(guó)家標(biāo)準(zhǔn)《焊縫符號(hào)表示法》GB324-88

[4]行業(yè)標(biāo)準(zhǔn)《建筑鋼結(jié)構(gòu)焊接技術(shù)規(guī)程》JGJ81-2002

[5]《焊工工藝學(xué)》機(jī)械工業(yè)出版社

(本文來(lái)源:陜西省土木建筑學(xué)會(huì) 文徑網(wǎng)絡(luò):文徑 尹維維 編輯 劉真 審核)

聯(lián)系我們...

聯(lián)系我們...  圓弧車道施工時(shí)標(biāo)高控制的等分直...

圓弧車道施工時(shí)標(biāo)高控制的等分直...  新技術(shù)IDITI 法濕陷性黃土地基處...

新技術(shù)IDITI 法濕陷性黃土地基處...  漢長(zhǎng)安城遺址保護(hù)區(qū)安置及開(kāi)發(fā)住...

漢長(zhǎng)安城遺址保護(hù)區(qū)安置及開(kāi)發(fā)住...  高校基礎(chǔ)設(shè)施建設(shè)BOT項(xiàng)目研究...

高校基礎(chǔ)設(shè)施建設(shè)BOT項(xiàng)目研究...  陜西土木建筑網(wǎng)簡(jiǎn)介...

陜西土木建筑網(wǎng)簡(jiǎn)介...  級(jí)配壓實(shí)砂石墊層在西安地區(qū)的施...

級(jí)配壓實(shí)砂石墊層在西安地區(qū)的施...  低碳城市建設(shè)在西安的探索與實(shí)踐...

低碳城市建設(shè)在西安的探索與實(shí)踐...  淺談中國(guó)古代建筑材料與建筑的發(fā)...

淺談中國(guó)古代建筑材料與建筑的發(fā)...  漢長(zhǎng)安城遺址保護(hù)區(qū)內(nèi)安置及開(kāi)發(fā)...

漢長(zhǎng)安城遺址保護(hù)區(qū)內(nèi)安置及開(kāi)發(fā)...  柴油發(fā)電機(jī)房的火災(zāi)危險(xiǎn)性類別分...

柴油發(fā)電機(jī)房的火災(zāi)危險(xiǎn)性類別分...  陜西重型機(jī)械廠改造規(guī)劃設(shè)計(jì)...

陜西重型機(jī)械廠改造規(guī)劃設(shè)計(jì)...  世界十位著名建筑師介紹及其作品...

世界十位著名建筑師介紹及其作品...  西安紡織城藝術(shù)區(qū)改造設(shè)計(jì)(一)...

西安紡織城藝術(shù)區(qū)改造設(shè)計(jì)(一)...  寶雞市青少年科技活動(dòng)中心設(shè)計(jì)...

寶雞市青少年科技活動(dòng)中心設(shè)計(jì)...